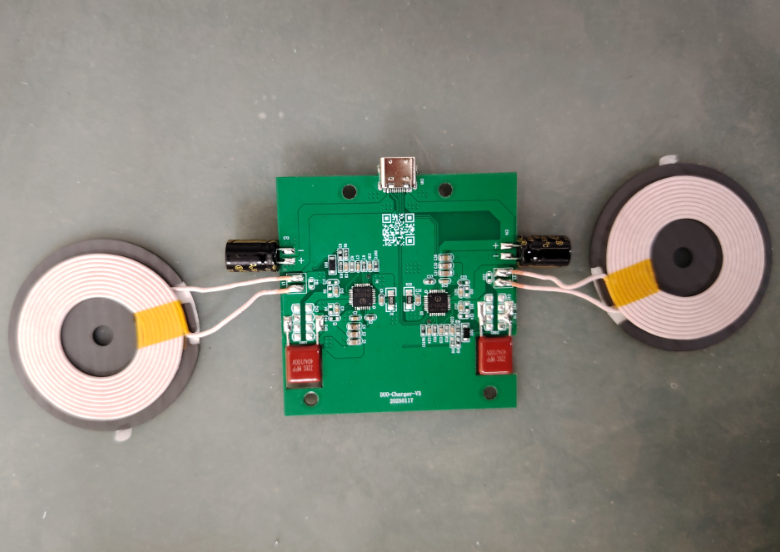

无线充电pcb板

在电子设备日益普及的今天,充电方式的革新悄然改变着人们的生活方式。其中,无线充电技术以其便捷性逐渐成为市场焦点,而作为核心组件的PCB(印刷电路板)无线充电板,则是这一技术落地的关键载体。它如同电子设备的“隐形能量桥梁”,通过无形的磁场传递电能,摆脱了传统线缆的束缚。

电磁感应:无线充电的“隐形纽带”

无线充电PCB板的工作原理基于电磁感应,这一物理现象可类比为“隔空传物”。当充电板通电后,其内置的线圈会产生交变磁场,而设备接收端的线圈在磁场中感应出电流,从而实现能量传输。这种设计无需物理接触,但需严格遵循Qi等国际标准,例如PCB线圈必须采用单层平面螺旋结构,线宽与间距精确控制在0.2mm/0.15mm以内,以确保磁场高效耦合。捷多邦科技等企业通过高精度工艺,将线圈与PCB集成,使充电板兼具稳定性和轻薄化特点。

多设备兼容:从“单行道”到“立交桥”

传统有线充电如同单行道,一次仅能服务一台设备,而无线充电PCB板则像立体交通网,可同时为多台设备供电。这一优势得益于PCB的高集成度设计——通过多层电路布局和智能功率分配,充电板能自动识别设备需求,避免能量浪费。例如,办公场景中,一块充电板可同时为手机、耳机和智能手表补能,桌面不再被杂乱线缆占据。不过,当前技术仍存在功率瓶颈:智能手机无线充电最高仅15W,远低于有线快充的22.5W,如同“自行车道与高铁的差距”,大容量电池设备充电速度明显滞后。

工艺革新:OSP涂层的“隐形护甲”

在汽车等严苛环境中,无线充电PCB的可靠性至关重要。OSP(有机保焊膜)工艺成为关键,它像给电路板镀上一层“隐形护甲”,既能防止铜层氧化,又避免传统镀金工艺的成本压力。但这项技术对厂商要求极高,需精确控制涂层厚度与均匀性,稍有不慎便会导致焊接不良。具备丰富PCBA贴片经验的厂家,才能驾驭这种“微米级化妆术”,确保充电板在高温、震动下稳定工作。

应用场景:从消费电子到智能出行

无线充电PCB板正渗透至多元领域。在消费电子中,它推动手机、耳机走向“无孔化”设计;医疗设备借助其防水特性实现安全充电;而汽车厂商则将充电板嵌入中控台,驾驶时随手一放即可补充电量。值得一提的是,深联电路开发的柔性PCB技术,使充电模块能贴合曲面车身,如同“电子皮肤”般隐形。未来随着GaN(氮化镓)半导体应用,充电功率有望突破限制,真正实现“放下即充、拿起即用”的理想体验。

挑战与未来:打破“楚门的世界”

尽管前景广阔,无线充电PCB仍面临两大桎梏:一是功率与效率的平衡,如同“既要马儿跑,又要马儿不吃草”;二是使用自由度,目前设备需紧贴充电板,用户反而被“隐形绳索”束缚。行业正探索谐振式充电、远距离传输等新技术,或许不久后,我们能在房间任意角落享受“空气充电”的魔法。正如一位工程师所言:“现在的无线充电只是婴儿学步,它的终点是让电能像Wi-Fi一样无处不在。”