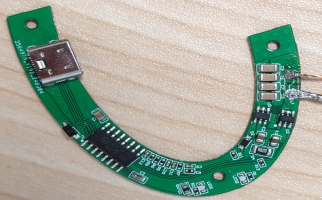

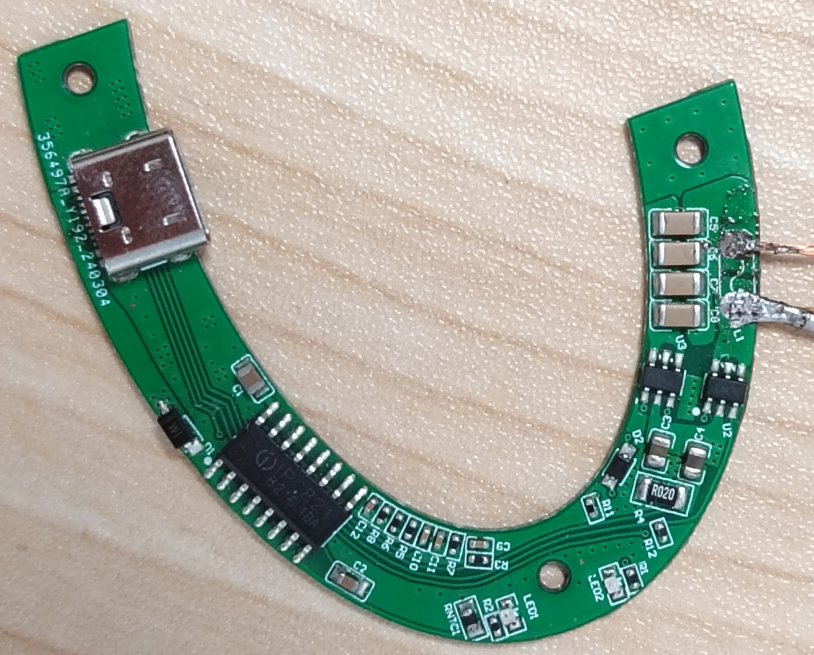

诺芯盛@无线充电pcb板Qi

**当你的手机轻轻放在桌面上就能自动充电,智能手表摘下后随手一搁便开始补能——这些便捷场景的背后,都离不开一块关键的硬件:符合Qi标准的无线充电PCB板。** 作为无线电力传输系统的核心载体,这类电路板不仅承载着电磁能量转换的精密任务,更直接影响着充电效率、设备兼容性与用户体验。本文将深入剖析Qi无线充电PCB的设计要点、技术挑战及行业趋势,为工程师和产品开发者提供实用指南。

---

## 一、Qi标准:无线充电PCB设计的基石

自2008年无线充电联盟(WPC)推出Qi标准以来,这一技术规范已覆盖全球超过5000款认证设备。**Qi标准对发射端(TX)与接收端(RX)的PCB设计提出了严苛要求**,包括工作频率(110-205kHz)、传输功率等级(5W/15W/30W)以及通信协议。例如,在15W快充方案中,PCB必须支持精确的异物检测(FOD)和动态调谐,这对电路布局与元器件选型形成直接约束。

值得关注的是,**Qi v1.3版本新增的扩展功率协议(EPP)**,将最大功率提升至30W,同时要求PCB增加温度监控模块。这意味着设计者需在有限空间内集成更多传感器电路,同时优化热管理路径。某品牌TWS耳机充电仓的案例显示,通过采用4层HDI板与嵌入式热敏电阻,其PCB温度波动成功控制在±2℃以内。

---

## 二、核心设计:从线圈排布到信号完整性

### 1. **电磁线圈的拓扑结构**

Qi标准支持两种能量传输模式:*电磁感应式*与*磁共振式*。前者多用于智能手机等小型设备,要求PCB线圈采用单层平面螺旋设计,线宽/间距通常为0.2mm/0.15mm;后者适用于大家电等高功率场景,需设计多层交错线圈,并搭配铁氧体屏蔽层以减少涡流损耗。某新能源汽车的中控无线充电模块即采用6层FR4板材,通过优化线圈匝数(24圈)与直径(45mm),实现89%的能效转换率。

### 2. **高频电路的抗干扰设计**

无线充电PCB的挑战在于处理MHz级高频信号。**关键策略包括**:

- 采用星型接地拓扑,避免地弹噪声

- 在MOSFET驱动电路周围布置Guard Ring

- 对LC谐振电容实施π型滤波

实测数据显示,合理的铺铜与屏蔽设计可使EMI辐射降低40%以上。某医疗设备厂商在助听器充电座设计中,通过增加陶瓷介电层与接地过孔阵列,成功通过FCC Class B认证。

## 三、材料革命:新型基板技术的突破

传统FR4板材在15W以上功率场景中暴露出介电损耗高、热膨胀系数大等问题。**当前行业趋势聚焦于三大材料升级方向**:

1. **聚酰亚胺(PI)基板**:耐温性达260℃,适合汽车电子

2. **陶瓷填充PTFE**:介电常数稳定在3.2±0.04,适用于高频谐振

3. **嵌入式磁性材料**:将铁氧体粉末混入PCB介质层,减少额外屏蔽件

某无人机厂商在30W快充板卡中采用ROGERS 4350B高频板材,配合激光钻孔技术,使线圈Q值提升至210(常规设计约160),充电时间缩短18%。

---

## 四、测试认证:跨越Qi合规门槛

获得Qi认证的PCB需通过21项严格测试,包括:

- **负载调整率测试**(输出电压波动≤5%)

- **异物检测响应时间**(<3秒)

- **温升测试**(表面温度≤50℃@15W)

**常见失效模式分析**显示,70%的认证失败案例源于PCB布局缺陷:例如,未将FOD检测线圈与功率线圈垂直排布,导致检测灵敏度下降;或未在整流电路旁预留足够的散热过孔。一家深圳方案商通过引入3D电磁仿真软件,将一次认证通过率从35%提升至82%。

---

## 五、市场演进:从消费电子到工业级应用

据ABI Research预测,2025年全球Qi设备出货量将突破25亿台。**新兴应用场景正在拓宽PCB需求**:

- **智能家居**:嵌入桌面的200W多设备充电系统

- **医疗设备**:植入式传感器的无接触供电

- **工业4.0**:AGV小车的动态无线补能站

值得注意的是,**A4WP与AirFuel联盟的磁共振技术**开始与Qi标准融合。某德国工业集团最新推出的50W无线工具充电器,即采用双模PCB设计——既兼容Qi手机充电,又能为电动扳手提供大功率供电。这种跨界整合对PCB的兼容性设计提出更高要求。

---

**在这个“去线缆化”加速的时代,无线充电PCB板已从简单的电路载体进化为智能能源枢纽。** 无论是提升线圈能量密度的新型蚀刻工艺,还是融合AI算法的动态调谐IC,每一次技术突破都在重塑着电力传输的边界。而对于设计者而言,唯有深入理解Qi标准的技术内核,才能在效能、成本与可靠性的三角博弈中占据先机。